1

採 土

・水 簸

佐渡金山のふもとで採掘される赤土「無名異土」と、粘土質のある土を乾燥させ、

半年以上かけて水分を抜きます。

乾燥させた土は粗めの篩(ふるい)にかけ、水を加えて泥状にします。

この水簸(すいひ)工程では、混入した木の根や石などの異物を丁寧に取り除き、

陶土の純度を高めます。

さらに細かい篩に通すことで、

微細な粒子だけを取り出し、より滑らかで均一な

陶土を得ることができます。この微粒子で構成された

土こそが、焼成時に約30%も収縮する高密度な仕上が

りを生み出し、無名異焼の強度と艶の源となるのです。

2

製 土

水簸を終えた土は、余分な水分を抜き、成形に適した硬さになるまで丁寧に乾燥させます。

その後、土練機で圧力をかけながら空気を抜き、柔らかさと粘り気を均一に整えます。

この製土工程は、無名異焼ならではの焼き締まりの美しさ、成形精度、そして完成時の強度に直結する“器の素地をつくる”重要な工程です。

しっとりとした手触り、粘りがありながらも歪みにくい——。

無名異焼に求められる高い品質を支える、静かで確かな準備がここにあります。

3

成 形

練り上げた土は、ろくろを用いた「水びき成形」をはじめ、「手びねり」や「たたら作り」など、用途や形状に応じて技法を使い分けながら成形されます。ろくろ成形では、ろくろの回転に手の動きを重ね、粘土の厚みや高さを調整していきます。水分量や粘度、指先の感覚が、器のかたちを決めていく鍵となります。

また、器に取っ手や注ぎ口などのパーツを取り付ける際は、タイミングを見計らいながら別パーツを接合し、全体を均一に整えます。この工程では、収縮率が約30%にも及ぶ無名異土の特性を熟知していないと、焼成後の寸法や形状が思い通りになりません。

職人の目と感覚が活きる、繊細で高い集中力を要するプロセスです。

4

生磨き

成形後の器は、まず乾燥板の上で、天地をひっくり返しながら自然乾燥させます。

完全に乾ききる前の「半乾き」の状態を見極め、カンナやヘラを使って表面の指跡や筋を丁寧に削り整える工程が「生磨き」です。注ぎ口や取っ手などを取り付けた場合は、接合部分も滑らかに仕上げ、ひとつの器としての一体感をつくります。

さらに、鉄ベラやガラス片などで表面を“締める”工程では、ろくろの痕跡や微細な凹凸を消し、器肌に静かな艶を与えていきます。

焼成前の最終調整であり、「仕上がりの印象」を決定づける大切な作業です。

5

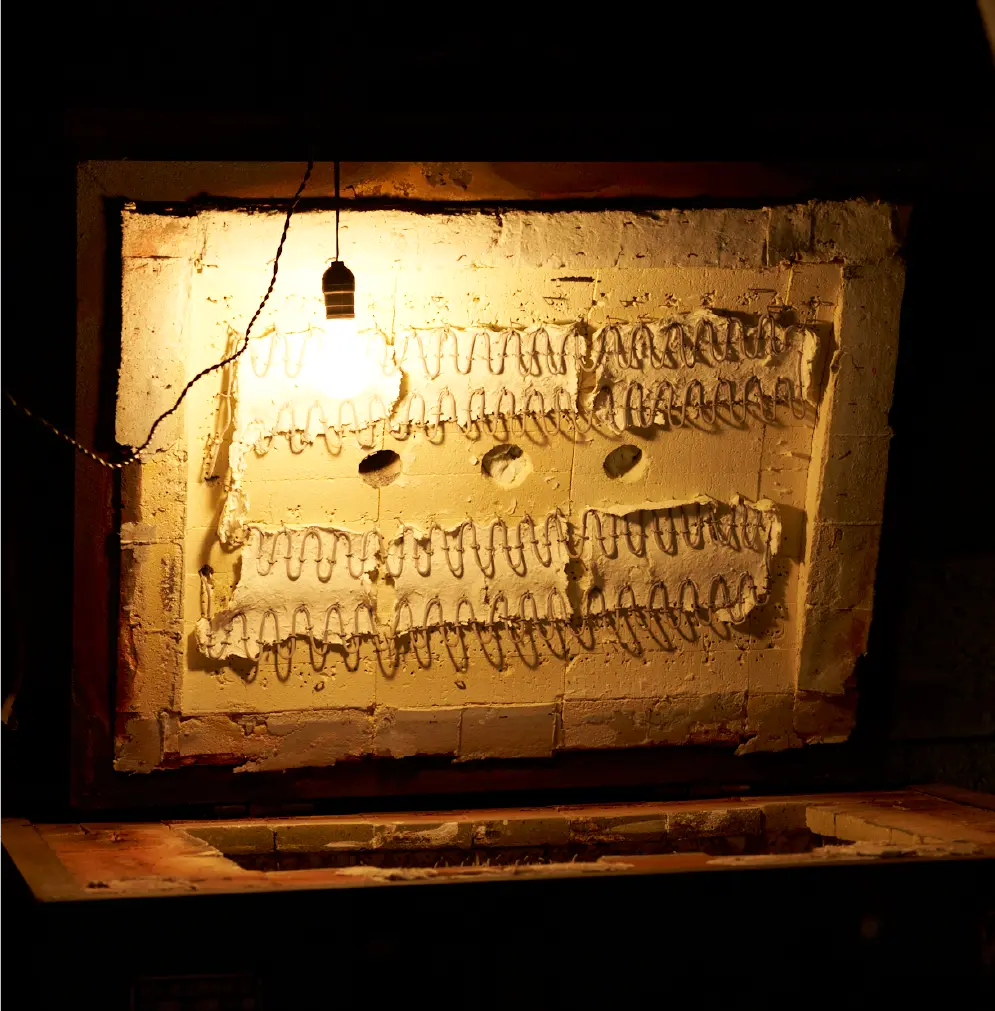

焼 成

完全に乾燥した器は、約1200℃の高温で焼成されます。窯内の酸素を十分に保ちながら焼くことで、釉薬を使わなくても美しく赤く発色するのが、無名異焼の大きな特徴です。また、高温で焼き締められた器は、金属のように硬質な手触りと、澄んだ金属音を生み出す高い密度を獲得します。現代では主に電気窯が使用され、焼きムラを防ぎ、安定した品質を保ちながらも、一点ごとに微細な表情の違いが生まれます。必要に応じて釉薬をかけて表現の幅を広げたり、砂や布で表面を磨くことで、さらに艶やかさを引き出すこともあります。